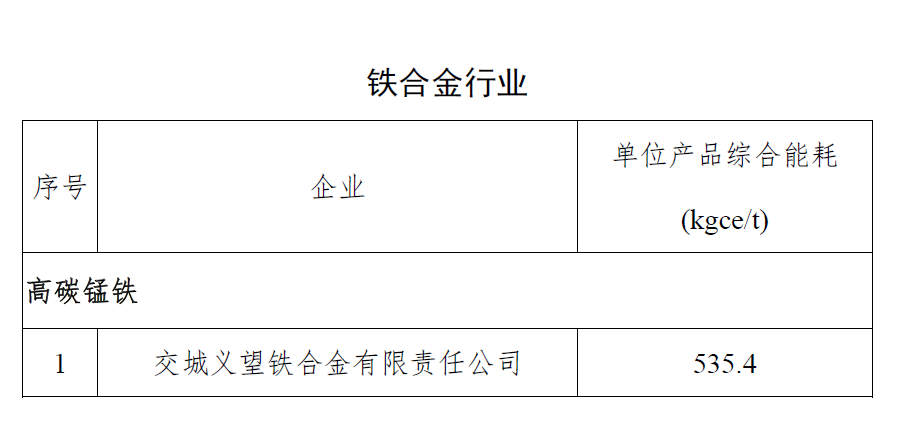

中国铁合金网讯:工信部发布最新2020 年重点用能行业能效“领跑者”企业名单,其中铁合金行业交城义望铁合金有限责任公司上榜。

按照《工业和信息化部办公厅 市场监管总局办公厅关于组织开展2020年度重点用能行业能效“领跑者”遴选工作的通知》(工信厅联节函〔2020〕234号)要求,工业和信息化部、市场监管总局组织开展了钢铁、铁合金、电解铝、铜冶炼、铅冶炼、水泥、平板玻璃、原油加工、乙烯、合成氨、甲醇、烧碱、电石、焦化行业能效“领跑者”遴选工作,遴选出65家达到行业能效领先水平的“领跑者”企业,现予公告。

工业和信息化部 国家市场监督管理总局

2020年12月22日

附:山西省交城义望铁合金有限责任公司(简称义铁公司)创建于1988年,经过32年的发展,企业生产规模稳步扩张,从铁合金到矿棉建材产品再到高端微晶石材循环经济产业链的延伸,从建厂初期第一台600KVA小电炉到目前电炉装机容量20.96WKVA,一步一个脚印,见证着义铁公司的发展壮大。

近年来,义铁公司在“绿水青山就是金山银山”发展理念指引下,重视科技创新,发展循环经济,彰显绿色情怀,正在奋力蹚出一条高质量可持续发展的创新绿色之路,绿色已经成为企业高质量发展的强大引擎。截至目前,公司电炉总装机容量达到26.38万KVA, 其中精炼电弧炉10台,矿热炉6台,锰矿预热回转窑8条,摇包11座,年产各类铁合金产品32万吨,粒状棉12.5万吨,矿棉保温板15万吨,总资产20亿元,年产值30亿元。公司通过质量、安全、环保体系认证,成为集铁合金、矿棉建材产品生产销售于一体的现代化循环经济企业,产品出口至亚非欧美的多个国家和地区。

科技引领,用先进技术推动企业发展

义铁公司在发展的同时不断研发新技术工艺,推进生产现代化。2012年,义铁公司被山西省科学技术厅、山西省财政厅、山西省国家税务局三部门联合认定为“高新技术企业”。2013年,义铁公司被科技部火炬高技术产业开发中心授予“国家火炬计划重点高新技术企业”称号。2014年,“锰铁合金液态炉渣直接制取矿渣棉工艺技术开发”项目获得中国钢铁协会、中国金属协会冶金科学技术奖二等奖,经中国钢铁协会、中国金属协会联合鉴定为成果整体达到国际先进水平。2016年,公司化验检测中心通过了中国合格评定国家认可委员会(CNAS)认可,产品检测结果与多个国家和地区取得互认。2017年,义铁公司技术中心被山西省经济和信息化委员会、山西省科学技术厅、山西省财政厅、中华人民共和国太原海关、山西省国家税务局、山西省地方税务局评为“省级企业技术中心”。2019年9月,义铁公司完成的“液态热熔渣直接制取矿渣棉技术及其产品的应用”项目,通过了由中国建筑材料联合会科技教育委员会组织的成果鉴定会的鉴定。

义铁公司非常注重自动化智能化的应用。义铁公司四分厂筒仓系统在设计之初就考虑到自动化智能化的应用,系统建成投运后实现了 70万吨/年原料储运、配料、上料的自动化运行。整个系统只需14名运行维护人员,减少原料工50余人。2018年,义铁公司原来三个分厂原料堆场也改造升级为筒仓系统。而目前正在建设的“矿棉板自动化仓储系统”是义铁公司第一个真正意义上的智能化自动化项目,义铁公司要把它打造成一个行业内的样板工程。项目建成后,将实现矿棉板库房从产品下线、码垛、计量、入库到产品装车出库的数字化智能化控制,整个矿棉板仓库将实现无人值守。

义铁公司还将启动更大范围的技术升级改造,以制造业数字化、网络化、智能化为核心,引进最高端的自动化设备及智能机器人,打造国内先进的制造业厂房;通过生产设备的自动化、集成化改造代替人工操作,大力推进无人行车、自动行车及生产线标准化电脑控制等。

32年来,义铁公司的自主创新能力得到了明显提高。截至目前,公司拥有专利132项,其中发明专利9项。义铁公司还积极参与行业标准的制修订,参与了《金属锰》、《微碳锰铁》、《锰氮合金》等多个国家、行业标准的制修订工作。2013年,义铁公司主持修订《锰铁》行业国家标准,并获准颁布。

生态优先,践行绿色发展彰显责任担当

义铁公司积极践行绿色环保理念,不断推进技术升级,节能降耗,大力发展循环经济。公司正在研发的“精炼产品冶炼工艺自动化控制系统”已取得阶段性成果,通过对冶炼相关过程进行标准化数字控制,将冶炼过程分解为可由电脑系统控制的自动化操作流程,成功将金属锰吨电耗降低到1400度以下。

同时,该公司坚持冶炼过程中废弃物零排放,循环利用,变废为宝,且成效显著。铁合金生产过程产生的废渣,以往的处理方式是堆存或者深埋,既造成环境污染同时也要占用土地。2010年,义铁公司在行业内率先提出铁合金液态废渣直接制取矿棉建材的循环发展新理念。公司独创的“液态废渣制取矿棉新工艺”,省掉了传统工艺的冶炼环节,不仅减少了大气污染物排放(传统工艺融化环节产生大量的烟气),而且节约了能源(传统工艺融化环节要使用焦炭或者煤气)。2011年,新工艺研发取得成功,当年建成投产了国内第一条直接利用液态废渣制取矿棉生产线,当年成功生产矿棉1.5万吨。2014年义铁公司“液态炉渣直接制取矿渣棉技术”获得中国钢铁工业协会、中国金属协会冶金科技进步二等奖。新工艺与传统生产工艺相比,单位产品综合能耗下降 62%,SO2、NOX 排放下降 90% 以上,真正意义上实现了义铁公司建板材块的绿色、低碳、节能、环保运行,实现了环保建材生产加工与铁合金主业协同发展。该工艺的创新,改变了整个钢铁、铁合金等行业废渣的传统处理方式,成为落实废渣无害化、减量化、资源化利用,发展绿色循环经济的生动实践,大大促进了相关行业产业转型升级。

2018年,义铁公司加大节能环保技改升级力度,投资1亿元,建设了三个老厂的原料筒仓系统、矿棉板生产线湿电除尘系统、二分厂屋顶除尘系统等环保设施,对32项涉及循环经济、环保治理的生产工艺进行技术改造,进一步提升了企业绿色发展水平。2019年,义铁公司矿棉系列产品获准使用“绿色建材标识”。继矿棉系列产品之后,义铁公司研发团队利用铁合金液态废渣又成功研发出表面平整光滑、内部结构细腻致密的微晶石材产品。义铁公司微晶石材性能优异,可取代花岗岩、大理石等天然石材做建筑装饰墙面或地面。目前,义铁公司30万吨微晶石材项目已开工建设,60 万吨废渣未来将全部变为微晶石材。

栉风沐雨奋进路,砥砺前行铸辉煌。义铁公司正年富力强,在打造“百年老店”的征程中,将继续专注铁合金——绿色建材的循环经济新模式,以技术创新为核心,实现产业结构全面优化升级。“变废为宝”是向生态要效益的必然举措,义铁公司正在取得“废渣变绿材”的骄人成绩。

- [责任编辑:tianyawei]

收藏

收藏 打印

打印 信息快递

信息快递 行业报告

行业报告 期刊杂志

期刊杂志 企业名录

企业名录 短信彩信

短信彩信 数据定制

数据定制 会议服务

会议服务 广告服务

广告服务 贸易撮合

贸易撮合 企业网站建设

企业网站建设

在线询价

在线询价 联系方式

联系方式

评论内容